2025-12-16

最新资讯 / 吞吐量提升250%:动态区域控制(Dynamic Zone Control™)技术背后的科学

吞吐量提升250%:动态区域控制(Dynamic Zone Control™)技术背后的科学

我们常常被问及TrueDrive™ 滚筒所采用的动态区域控制(Dynamic Zone Control™, DZC™)技术。它是如何实现相比传统电机驱动滚筒(Motor-Driven Roller, MDR)输送系统高达250%的吞吐量提升的?

这一声明相当大胆,因此我们经常被要求提供佐证也就不足为奇。本文将探讨其背后的科学原理,并通过介绍一些通用案例和实际考量,帮助您评估您的独特运营能从中获益多少。

任何特定系统可能实现的提升程度取决于多种因素。其中影响最大的两个方面是包裹尺寸的差异性,以及您用来与DZC™对比的传统MDR系统的规格。如下文示例所示,在大多数常见的履约场景中,吞吐量提升都非常显著。

DZC™有何不同?

传统的MDR使用一个滚筒来控制由O型圈或V型带连接的自由旋转“从动滚筒”区域。相比之下,DZC™使用可以单独控制和监控的滚筒,从而实现“动态”零压力积累。该技术还通过提高积累密度来支持更高效的批次释放,从而缓解复杂合流场景中的瓶颈。

DZC Max™™输送线通过为线上每个滚筒提供动力,实现了最高的吞吐量效益。DZC Skip™输送线则交替使用滚筒和从动滚筒,以与传统MDR相当的成本实现略低的吞吐量提升。

此外,TrueDrive™滚筒内置感应功能,可以检测输送线上物品的存在、位置和重量。这显著减少了对光电传感器等外部传感装置的依赖,使系统响应更敏捷、控制更精确。

这些优势共同作用,提升吞吐量的方式并非通过提高线速,而是通过优化包裹间距来消除空间浪费。

您可以在 TrueDrive™产品页面了解更多关于DZC™的信息。

减少“输送空气”的时间

传统MDR系统受限于其固定的区域尺寸。这通常由输送线需要处理的最大包裹决定,因此3到6英尺的区域长度很常见。即使采用最有效的积累方式,这也会导致物品间的间隙大小不一,尤其是在处理不同尺寸的包裹时。

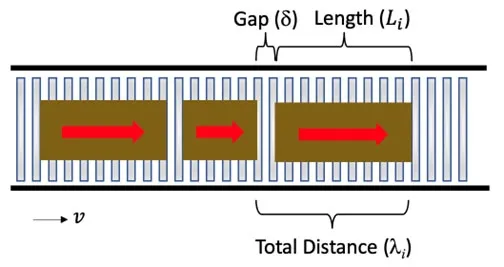

下图展示了传统MDR输送线的示意图,说明了这一挑战。滚筒中心之间的总距离(λ)由每个区域中的从动滚筒数量决定。由于区域尺寸由最大包裹设定,如果输送线处理不同尺寸的混合纸箱,每个物品间的间隙(δ)将会有很大差异,导致大量空间浪费。

DZC™主要通过根据每个包裹的长度动态调整虚拟区域来提升吞吐量。这使得输送线能将间隙缩小至固定尺寸,而无论包裹长度如何。间隙最小可以接近两个相邻滚筒中心之间的距离,从而更高效地输送货物,甚至无需提高输送速度。

效益计算

一个简单的计算吞吐量提升的方法是:比较DZC™系统中平均箱长与间隙之和,与其等效的MDR系统中固定区域尺寸(从相邻区域的滚筒中心测量)的比值。吞吐量提升百分比可计算为这些数值的比率(吞吐量 =λMDR/λDZC).

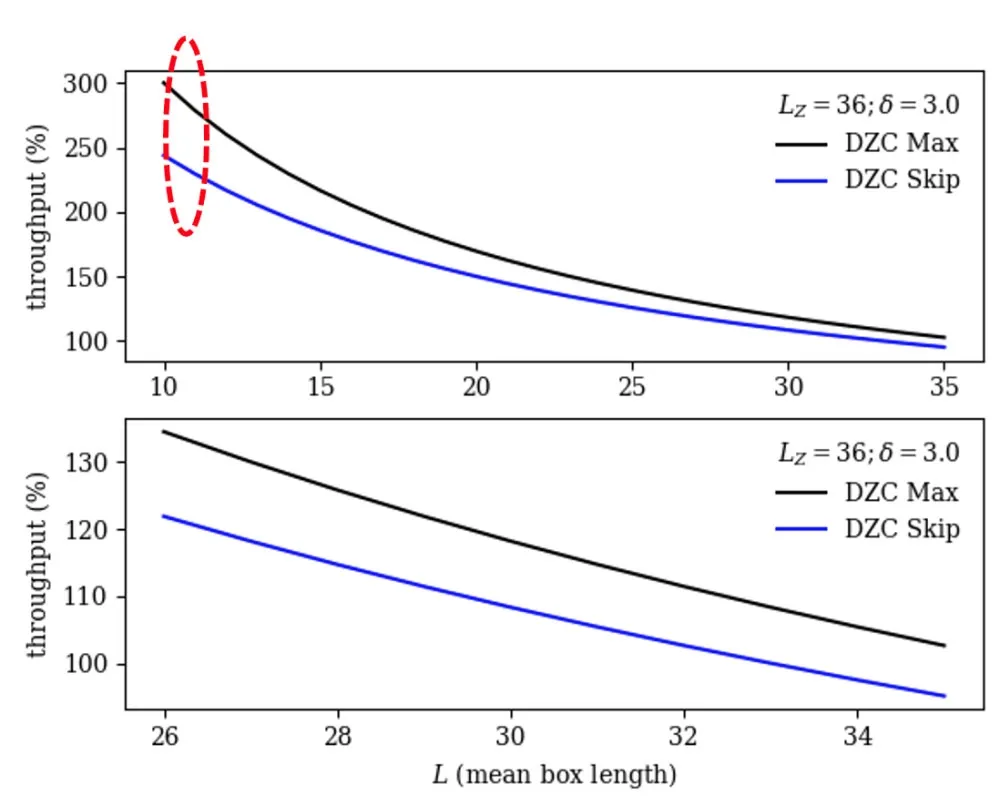

例如,下图将DZC™与一种常见的传统MDR配置(36英寸固定区域,滚筒中心间距3英寸)进行了对比。上图比较了平均箱体尺寸与传统MDR区域长度。下图则代表了平均包裹尺寸与系统能处理的最大包裹尺寸之间的比率。

假设平均包裹尺寸为11.67 x 11.67英寸,DZC Max™™可以消除足够多的未使用空间,从而实现250%的吞吐量提升——DZC Skip™™的表现也紧随其后。处理大量小包裹的电子商务运营甚至可以实现高达300%的吞吐量提升。

如本例所示,当包裹尺寸存在众多变化时,DZC™能够动态调整区域长度,从而实现最大效益。包裹尺寸越均匀,提升幅度会减小,但依然显著。

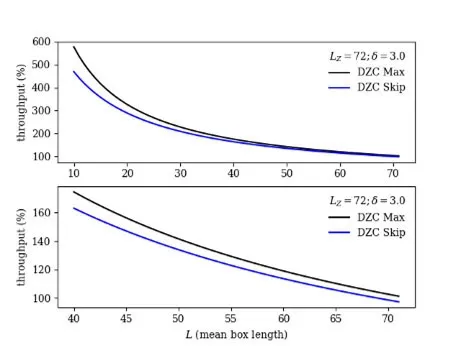

当将DZC™与更长的传统MDR区域(例如72英寸固定区域)进行比较时,效益可能更大,吞吐量提升甚至可达600%。

您的运营数据会如何?

想知道DZC™能为您的运营带来多大的吞吐量提升吗?欢迎立即联系我们,我们将基于您独特的物料处理(Materials To Be Handled, MTBH)数据,为您提供个性化的评估。我们乐意为不同场景(如旺季货量波动和产品差异性)进行计算。

吞吐量提升只是履约运营从DZC™技术中获得的益处之一。它们还是更可靠、更坚固、更易于维护的耐用系统,相比传统方案,能显著降低运营成本和总拥有成本(Total Cost of Ownership, TCO)。

请点击此处访问英文页面。