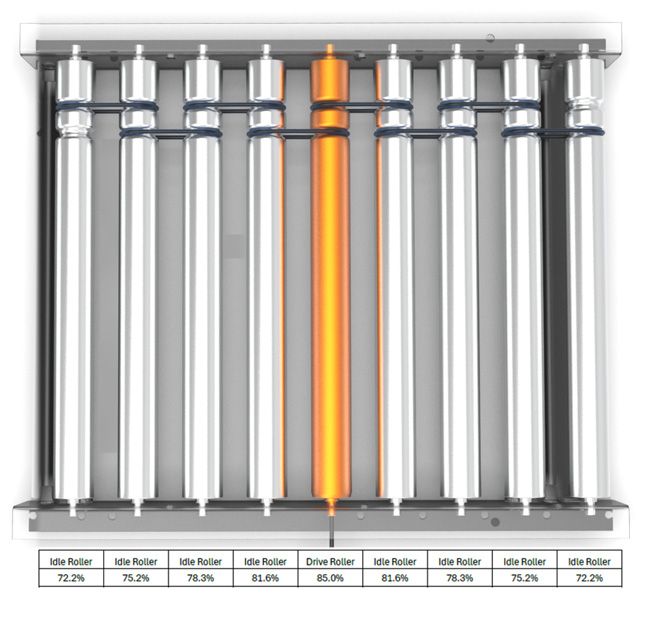

MDR输送系统与O型圈的爱恨情仇 许多电动滚筒(MDR)输送机采用O型环将成组滚筒联动运行。这种经时间验证的简易机械方案,可将单个驱动滚筒的动力分配至区域内所有从动滚筒。 通过这种设计,每个滚筒都能提供扭矩,而无需为每个滚筒单独安装电机。O型环还能最大限度减少系统运行所需的高价控制卡数量。虽然V型带或链条能提供更优性能,但O型环的低成本特性使其成为北美地区最普遍的选择。 尽管具有这些优势,O型圈仍存在诸多弊端。它们的使用寿命相对较短,特别是在24小时运行的系统中。虽然安装和更换较为简便,但即使对经验丰富的技术人员来说,这一过程也需要一定时间。在日常运营中,它们会限制输送线的速度和可处理物品的重量。更严重的是,它们对操作人员构成潜在的安全隐患。 本文将详细探讨MDR系统中使用O型圈的利弊,并展望其未来发展潜力。 您是否获得了应有的吞吐量? O型圈因其廉价和简单而广受欢迎。然而,尽管作为行业内最节能的输送解决方案之一,它们在动力利用和分配方面表现欠佳。即使您不担心能源成本上升或运营对气候的影响,但在吞吐量方面,效率至关重要。而这正是O型圈可能制约您的地方。 假设您有一个MDR区域,中心为驱动滚筒,两侧各有四个从动滚筒。在典型系统中,仅驱动滚筒的变速箱就会消耗15%的可用能量。换句话说,从输送机启动的那一刻起,您的最大效率就被限制在可用能量的85%。 除此之外,即使全新状态下,每个O型圈在系统运行时都会出现轻微打滑。德昌电机团队的测试数据表明,在完美维护的系统中,每个O型圈的效率约为96%。距离驱动滚筒越远,扭矩损失越大。在上述示例区域中,驱动滚筒两侧从动滚筒的效率会降至81.6%。这种损耗会随着传动链的延伸而累积,最远端的滚筒仅能利用72.2%的能量。 MDR.jpg 这一示例基于全新或维护良好的系统性能。然而,正如最近一篇关于MDR效率的博客所述,滚筒速度的变化会从每个包裹上刮下微小颗粒。这些粉尘会不断积累,增加打滑并导致相应的扭矩损失。 断裂风险 即使进行适当维护,O型圈也会随时间推移而干燥、松动并最终开裂。这一过程的速度取决于系统运行的强度和速度、环境温度、湿度等因素。 尽管大多数设施管理人员和操作员都关注系统状态,但O型圈仍可能毫无预警地断裂。如果足够幸运,您可能会在断裂前偶尔察觉到输送线的卡顿或暂停。根据断裂位置的不同,影响范围可能从两英寸的区域到整个分区不等。 单个O型圈断裂可能导致整个运营产生连锁反应,随着货物积压,光电传感器会使越来越多的区域停止工作。这对任何规模的仓库运营都会造成重大问题。非计划停机每小时可能造成数千(甚至数万)美元的损失。而这仅仅是生产力损失的成本;如果停机时间过长,服务协议的违约金可能使情况雪上加霜。 安全考量 由于处于张力状态,O型圈对操作人员构成安全隐患。可能造成包括断指在内的严重伤害;因此必须始终遵循正确的安全规程。注重安全的仓库要求操作员在输送线运行时,站在O型圈链条的另一侧。 许多运营在某个分区停止工作时不愿关闭整条输送线。相反,他们会派人到故障区域手动搬运货物,直到维修团队恢复运行。这种做法存在风险,因为会增加意外接触滚筒或O型圈的可能性。 O型圈是否值得使用? 采用O型圈的MDR系统初始成本较低,这使其受到许多仓库运营的青睐。然而,如果考虑短短几年内的总拥有成本,它们的吸引力就会迅速下降。其效率限制,加上可能导致的伤害和非计划停机,会迅速推高运营成本,远超初始节省的费用。频繁的O型圈问题还会成为员工的长期困扰,增加人员流失风险。 在德昌电机,我们认为应对这一易故障技术的最佳方式是使其淘汰。如需了解如何在成本不增加的情况下,淘汰O型圈、变速箱、气动装置等更多组件,请下载TrueDrive技术说明书。您也可以联系我们,评估您现有或计划中的MDR系统。 请点击此处访问英文页面。