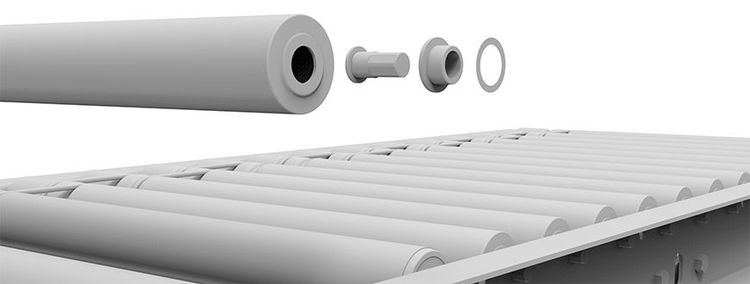

如何选配电动滚筒(MDR)输送机系统 在部署电动滚筒(MDR)输送机系统时,需考虑诸多变量。无论您是全新规划、升级现有产线,还是替换老旧设备,所做的选择都将影响运营效率及投资回报(ROI)的实现速度。 本文将从宏观角度概述关键考量因素,并提供确保MDR系统满足当前与未来目标的实用建议。 MDR系统是否适合您的需求? 尽管MDR系统通常比传统皮带或箱式输送机成本更高,但在其具备技术优势的应用场景中,它能快速收回成本。关键在于找到MDR性能超越传统系统的“最佳适用点”——首先需确认它是否为您的场地最优解。 MDR系统尤其适合中短距离输送线,擅长需要精准控制的场景(如积放输送),这是其他输送类型难以实现的。 MDR技术的最新创新还提供了电气化新选择,可替代传统气动系统,某些情况下甚至无需增加资本投入。 产品特性决定系统规格 确定MDR系统适用后,即可开始设计。集成合作伙伴将全程协助,并提供资源助您决策。 无论新建还是改造旧设施,产品组合(Product Mix)都是决定系统物理特性的核心因素。例如: 若最大运输物品为36×36英寸的箱子,输送机宽度需至少38~40英寸; 若物品不超过24英寸宽,27英寸宽的输送机即可胜任。 滚筒尺寸与间距计算 最小物品尺寸则影响滚筒间距等细节优化: 稀疏排列虽降低成本,但小件可能从缝隙滑落或弹跳不稳; 多聚乙烯袋或泡罩包装时需更密间距。 若产品类型多样,可采用周转箱(Tote)平衡成本与间距需求。例如运输篮球、T恤、书籍和泳镜的组合订单时,周转箱能显著提升效率。 场地布局适配 conveyor_AdobeStock_796323338.jpg 场地面积是另一关键因素:10万平方英尺的厂房与80万平方英尺的设施或建筑群的需求截然不同。 除输送长度外,还需结合吞吐量目标和人力配置规划路线,并匹配电源类型与容量。其他物理考量包括: 功能差异(如分拣前输送线与拣货至包装区的分流线); 支架、安全通道等基础设施; 人员、叉车或移动机器人的通行空间。 明确运营目标 比物理布局更重要的是明确目标。清晰定义优先级(如最大化吞吐量还是简化维护)能确保系统容量设计精准。 预算固然重要,但低价方案未必最经济。前期适度投入可减少停机、实现预测性维护,或避免复杂气动系统。 数据模拟与协作 建议尽早与集成商合作。其团队将通过实地考察、流程分析及数字模拟(如数百种场景的效能预测)助您优化设计,甚至发掘未考虑的改进方案。 新建厂房(Greenfield)的规划考量 在全新设施中部署MDR输送系统时,您将拥有完全自由的设计空间。系统可根据场地需求精准定制,反之亦可调整场地布局以适应系统——只要在建筑尺寸和承重限制范围内,您能够完全按照目标需求设计最优方案。 在现有设施中新增MDR系统虽存在一定限制,但仍具备新系统开发的核心优势。集成团队将评估当前运营流程,在不拆除墙体或移动大型设备的前提下,设计能够提升效率的输送方案。 旧厂改造(Brownfield)升级策略 随着业务扩展,MDR系统可能需要同步升级,例如: 新增或优化拣货区布局 提升系统运输容量 提高吞吐效率 升级需基于现有条件进行,同时需进行严格的成本效益分析: 升级后系统的性能提升空间 不升级可能带来的运营风险 虽然整体更换MDR产线的情况较为少见,但对于老化或可靠性低的系统,这仍是值得考虑的选项。必要的改造还能帮助淘汰气动装置或O型环等传统技术,转而采用更先进的解决方案,例如动态区域控制(Dynamic Zone Control)。 未来验证(Future-proofing)系统设计 在设计MDR系统时,需前瞻性考虑以下问题: 未来三年是否有显著增长计划? 最大箱体尺寸是否会增加? 当前吞吐需求能否在常规运行速度下满足,还是必须24/7满负荷运转? 可采用两种策略应对未来需求: 超前容量设计 例如,若当前最大处理箱体为36×36英寸,可直接选用42英寸宽的输送机,为大件运输预留即时扩展能力。 模块化可扩展设计 沿用前例,先部署36×36英寸规格的输送机,但预留未来大型/散装物品专用产线的扩展空间。此方案可分摊投资成本,并支持按需分阶段升级。 两种方案各有利弊,但预先规划能确保MDR系统同时满足当前与未来的运营需求。 请点击此处访问英文页面。