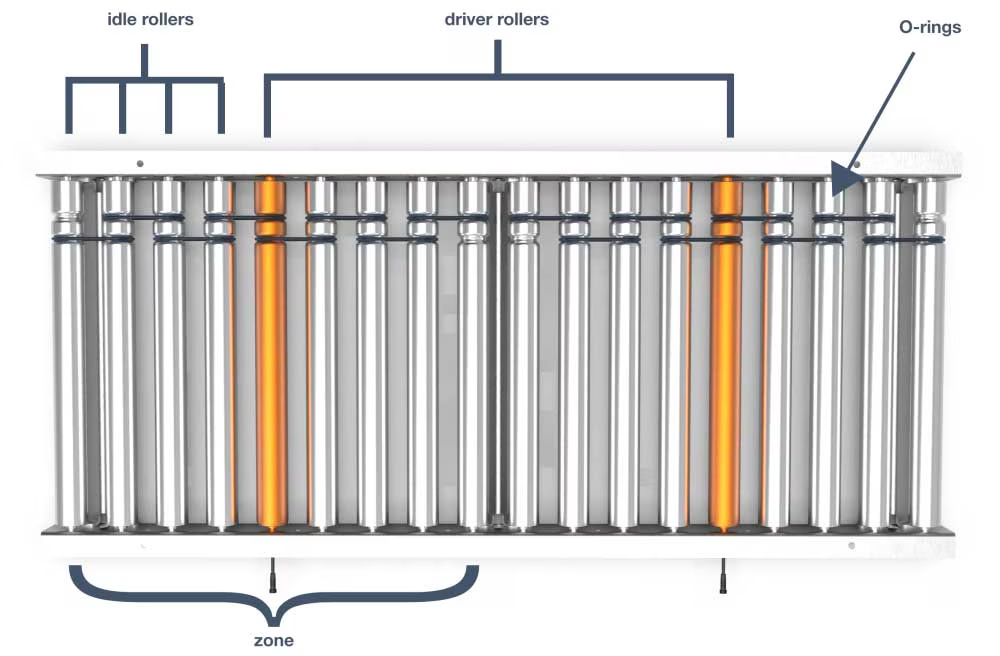

提高MDR系统效率的五种方法 电动滚筒输送机(MDR)是当前市场上最高效的仓储自动化系统之一。它们能耗更低、配置灵活性强,且能输送更重的包裹。 典型MDR系统长度可达数英里,构成众多物流设施的核心输送网络。其运行稳定性至关重要——大多数MDR线路几乎没有冗余设计。更关键的是,任何瓶颈都可能拖慢整条产线乃至整个物流中心的速度。 鉴于MDR输送机承担着如此重任(字面意义),即便是细微的效率提升也能为生产力和经济效益带来显著改善。本文将介绍五种最大化MDR系统吞吐量和运行时间的方法。 1. 优化分区尺寸 MDR_rack (1).avif 传统MDR输送机采用多滚筒分区运行模式。每个分区通常由位于中心的驱动滚筒通过O型环或V型带联动多个从动滚筒。分区尺寸由滚筒数量及间距决定。 分区尺寸的重要性体现在两方面:首先决定输送机可独立运行的最小单元,分区越短对速度和积放的控制越精准;但更小的分区意味着更高成本——需要配置更多光电传感器、控制卡、减速箱等昂贵部件。 理想情况下,分区长度应匹配常用料箱尺寸。若包裹普遍长于分区,常需多组滚筒协同运输单个货物;反之若分区过长,则会造成滚筒空转。两种情况都会因货物间距过大而限制系统吞吐量。 2. 平衡分区与控制卡配比 控制卡是MDR系统最昂贵的组件之一。虽然某些品牌可控制四个分区,但普遍仅管理两到三个分区,这使其成为规划分区尺寸时的关键成本考量。 另一需要考虑的是控制卡故障的连锁反应——其管辖的所有分区将同时停运。常见应急方案是临时调派人工搬运,但在维修耗时或备件短缺时效率极低。 理论上每个滚筒都可配备独立控制卡,虽能提升灵活性但成本过高。是否存在成本相当却能达到类似效果的方案?(后文将揭晓答案) 3. 选用合适减速箱 传统驱动滚筒内置减速箱,需根据应用场景精确匹配速度和扭矩参数。与多速自行车齿轮不同,MDR减速箱传动比固定。如需调整分区速度、扭矩或承重限制,必须更换整个减速箱。 4. 定期维护传动部件 全新MDR输送机也存在约4%的传动效率损失(每个O型环导致)。从动滚筒距驱动滚筒越远,有效扭矩越小——即同一分区内各滚筒转速存在细微差异(V型带传动效率损失原理相同,但打滑率通常低于O型环)。 这种转速差会在货物通过时造成微观磨损。虽然单次磨损难以察觉,但长期积累的粉尘会加剧传动部件打滑。若不定期清洁或更换O型环/V型带,效率损耗将持续恶化。 此外,传动部件经长期使用必然出现拉伸、脆化或断裂,定期检查更换是维持稳定性能的关键。 5. 投资预测性维护 减速箱、O型环和V型带可能毫无预警地失效。经验丰富的操作员或许能通过分区运行迟滞等迹象发现问题,但多数情况下故障直到分区停运才被发现,此时整条产线可能已受影响。 部分高端控制卡提供有限的预测性维护功能,能在电机故障或性能衰退时发出警报。虽然这类控制卡价格更高,但若能减少意外停机,额外投资往往物有所值。 MDR技术未来展望 尽管上述策略能提升MDR输送机效率,但应对未来需求变化仍具挑战。传统系统难以适应客户偏好、标准包装尺寸等变量,改造现有产线常需昂贵的重新配置(特别是调整分区尺寸、滚筒速度或扭矩需求时)。 德昌电机TrueDrive™电动滚筒通过动态分区控制(DZC)技术突破所有限制:以经济高效的方式为每个滚筒集成驱动电机,取代依赖故障频发传动带的多滚筒分区。欲了解DZC系统如何消除O型环、减速箱、气动系统等传统MDR痛点,请下载TrueDrive技术白皮书,也欢迎联系我们为您评估现有或规划中的MDR系统。 请点击此处访问英文页面。