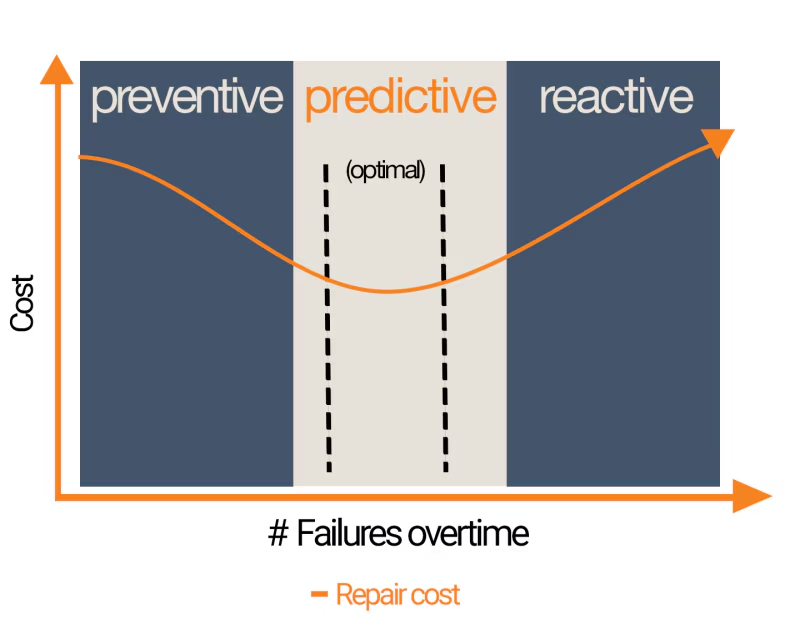

智能组件反馈如何革新预见性维护 本文刊载于《供需管理》杂志 尽管关于状态监测和预见性维护的讨论已持续多年,这些数据驱动技术的应用势头才刚刚开始。迄今为止,实现这些功能的传感器和软件价格昂贵且复杂,导致只有行业巨头能够部署。同样的障碍也阻碍了一些原始设备制造商(OEM)的产品推广。 这类挑战往往催生创新。本文将探讨具有内置反馈功能的新一代组件的优势,它们正在使预见性维护变得更经济、更简单、更易集成,对客户和潜在用户更具吸引力。 为何选择预见性维护? 目前行业大多采用预防性维护,因为无法预测设备何时会出现故障。部件按固定周期更换,生产线默认停机,即使并无实际维修需求。 假设某配送中心每六周停机维护一次,实际上系统可能持续运行八到九周而不需干预,但缺乏评估系统状态的手段。预防性维护被视为必要的妥协,以规避非计划停机的风险——尽管这意味着大量时间、资金和部件的浪费。 若维护周期恰逢第四季度假期等运输旺季,这些资源显得尤为珍贵。如果客户能对系统状态保持额外两三周的信心,他们在12月能创造多少额外价值? 预见性维护通过持续监测关键组件的性能衰减或潜在故障迹象,提供更高效的策略。您无需更换仍具使用寿命的部件或等待故障发生,而是获得系统健康状况的详细洞察。当关键部件出现异常时,可精确定位问题源,分析根本原因,并制定科学的应对计划。 这种革新性的维护理念并非新事物,已被行业领军企业验证。但其核心优势与主要局限同出一源:数据。 数据洪流的挑战 设备数据采集与分析传统上面临三大障碍: 追踪每个关键组件需要大量昂贵设备(如光电传感器、加速度计、振动传感器等),且需专业工艺工程师校准,增加人力需求 不同品牌或类型的传感器通信方式各异,缺乏通用标准 传感器产生的海量数据难以解读,尤其对一线员工而言。缺乏专业分析软件时,信息过载与信息缺失同样有害 这些因素使中小企业难以触及预见性维护。如今,具备"反馈能力"的组件正在大幅降低该技术的成本和复杂度。 实现预见性维护的承诺 自带反馈功能的组件更易将数据驱动能力集成至仓储自动化系统。相比外接传感器,它们成本更低、无需校准,通过简单线束即可向可编程逻辑控制器(PLC)反馈数据。当前使用状态、加速度、分拣位置等参数均可实时监控。 数据粒度因产品而异。最基础的反馈层级是模拟信号,指示正常运行、警告或故障状态。当系统组件性能超出可调阈值时触发警告,虽非紧急状况,但需在下次计划停机时排查。故障信号更为严重,表明组件失效可能影响整个系统,可根据预设条件触发即时警报或累计计数报警。 数字系统能提供更详尽的性能数据。例如实时监测设备对PLC指令的响应,确保长期运行一致性。更精细的数据可加速故障排查:若TrueDrive™电动滚筒设定转速800RPM而实际仅600RPM,此类特异性数据有助于快速判定问题严重性和根源。Solligence™快转执行器和VersaSort™模块同样具备精准反馈能力。 数据解读的艺术 发现问题本质与提前预警同样重要。随着资深技师退休和合格人才短缺,预见性维护系统提供的深度洞察价值凸显。 假设夜班期间触发警告,经验较少的维护人员需要判断:问题需立即处理还是可待早班资深技师处理?如需即时修复,现有人员能否在15-20分钟停机窗口完成?是否需要联系OEM技术支持?客户本地网络上的软件工具可帮助团队基于可靠数据快速决策。 防故障并非该技术唯一优势。用户还能追踪性能趋势以监控吞吐量、识别瓶颈、优化人力配置,发掘设备效能提升空间。 价值主张的传达 嵌入式传感组件及其数据分析子系统虽带来轻微成本上升,但其创造的预见性能力、避免的非计划中断、减少的过度维护成本,使投资快速获得回报。系统所需外接传感器数量的减少,从第一天就开始创造节省。 尽管预见性维护已是快速成熟的领域,许多客户仍因其"新锐"属性而担忧过早采用的风险。演示回路通过直观展示系统价值,成为消除顾虑的有效手段。 智能组件还使您能更准确预测所开发系统的能力。为每个客户量身定制的量化节省估算,将帮助您构建更具说服力的价值主张。 请点击此处访问英文页面。